機加行業MES系統:數字化升級的關鍵路徑與微締軟件的實踐創新

在離散制造領域,機械加工(機加)行業因多品種、小批量、高精度等特點,長期面臨生產計劃復雜、工序協同困難、質量追溯低效等痛點。近年來,隨著工業4.0的推進,MES(制造執行系統)已成為企業實現透明化、精益化管理的核心工具。本文結合行業需求與供應商實踐,探討MES在機加行業的應用價值,并聚焦微締軟件的特色解決方案。

一、機加行業的核心挑戰與MES的應對策略

機加行業的生產管理難點主要體現在以下三方面:

1.動態排產難度大:訂單多樣化與頻繁插單導致傳統計劃失效,需動態調整排程并平衡設備負荷。

2.過程管控不透明:工序間數據割裂,質量追溯依賴人工記錄,效率低下且易出錯。

3.外協與資源協同低效:外協件質量與交期難把控,設備利用率不足,缺乏實時監控手段。

針對這些問題,MES系統通過實時數據采集、智能排產算法和全流程追溯三大能力,構建從訂單到交付的閉環管理體系。例如,慧都科技為某汽車零配件企業實施的MES項目,通過掃碼報工與電子看板,將訂單交付率提升20%以上;哈飛機加車間則依托MES系統實現零件唯一標識碼管理,精準追蹤加工進度,設備利用率顯著提高。

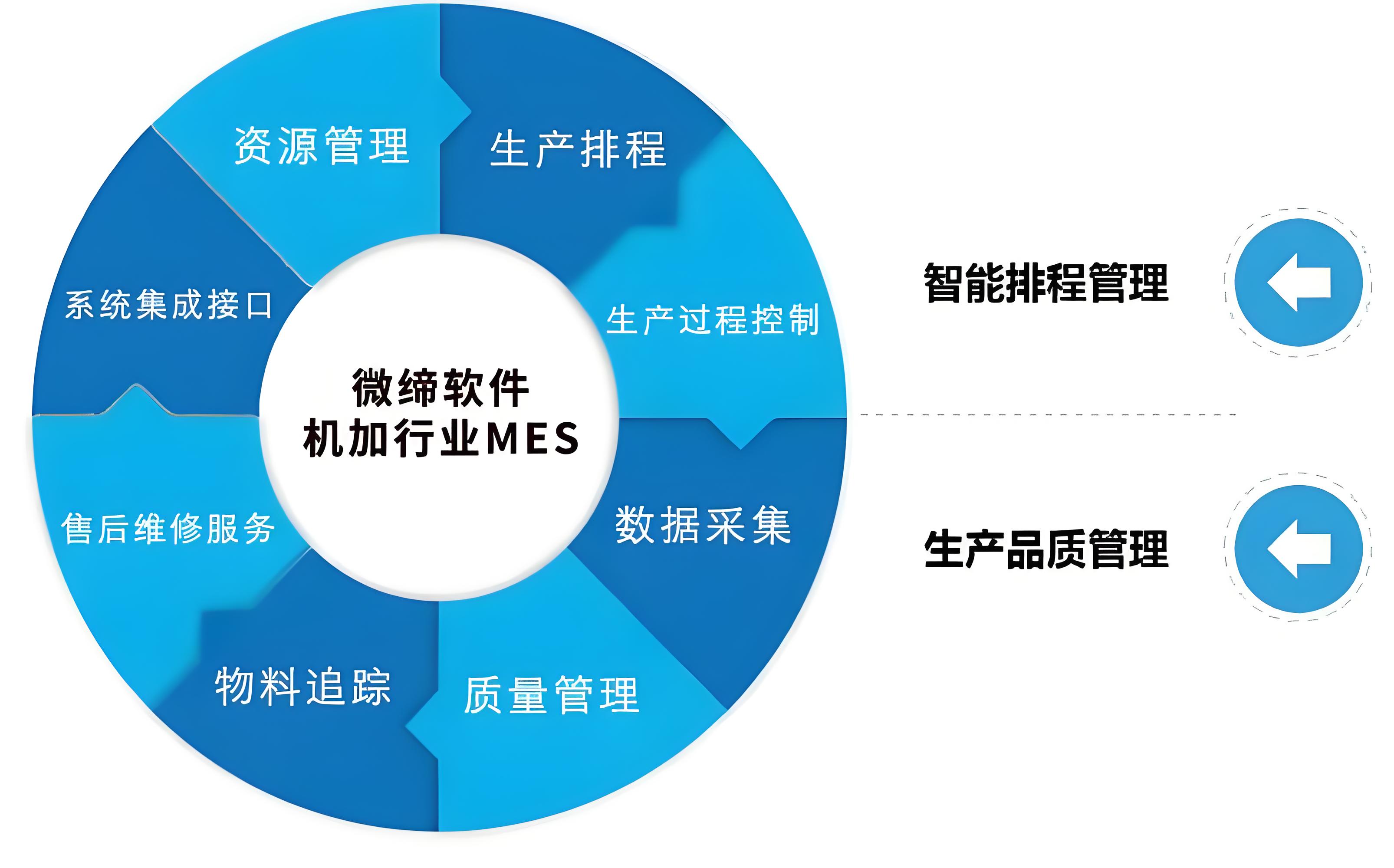

二、微締軟件MES的核心功能與行業適配性

作為國內領先的MES供應商,微締軟件針對機加、汽車零部件、模具等行業特點,推出了多套定制化解決方案,其核心功能模塊包括:

1. 智能排產與動態調度

基于逆向倒推算法和約束理論,建立排產數學模型,支持插單自動調整與資源優化。例如,其零部件MES系統(MES-V)通過工時動態優化模型,結合合格率與完成率數據,自動生成工藝工時定額,為績效考核與排產提供依據。

2. 無紙化車間管理

通過工業平板終端替代紙質表單,實現工藝查詢、任務推送、產量統計等全流程數字化。例如,在注塑行業方案中,系統自動采集合模次數并同步至報工模塊,減少人為誤報風險。

3. 全生命周期質量追溯

支持從原材料到成品的批次追溯,整合SMT防錯、物料追蹤等功能。在電子行業案例中,微締MES通過條碼與數據采集終端(DCT),記錄工單歸屬、檢測結果等40余項數據,實現缺陷快速定位。

4. 設備與資源協同管理

實時監控設備狀態并預警異常停機,同時優化模具、刀具等資源調度。例如,其裝備制造MES與APS(高級排程系統)集成,動態平衡設備負載與生產任務,減少資源沖突。

三、微締MES的行業實踐與效益分析

微締軟件在多個領域的成功案例驗證了其方案的適用性:

- 航空制造業:某飛機加車間通過MES系統實現生產流程一體化管理,計劃達成率提升30%,并通過可視化看板實時監控資源準備與訂單進度。

- 汽車零部件行業:某企業采用微締MES-V系統后,通過工時優化模型降低人力成本15%,并通過JIT物料供應模式減少庫存積壓20%。

- 模具與注塑行業:系統整合設備監控與智能報工,使注塑機稼動率提升至85%,并實現模具壽命周期數字化管理,減少停機時間。

經濟效益方面,企業普遍反饋生產效率提升20%-30%,質量追溯時間縮短80%,庫存周轉率提高15%以上。

四、未來趨勢與實施建議

隨著物聯網與AI技術的滲透,MES系統正朝智能化與深度集成化發展。例如,微締軟件在最新版本中引入AI預測性維護功能,結合設備運行數據預判故障,進一步降低非計劃停機風險。

然而,MES實施仍需注意以下挑戰:

- 系統集成復雜度高:需與ERP、PDM等系統無縫對接,避免數據孤島。

- 員工適應性培訓:轉變傳統操作習慣需分階段培訓與激勵機制配合。

建議企業優先選擇行業經驗豐富的供應商,并采用“分步實施、快速迭代”策略,以最小化轉型風險。

結語

機加行業的數字化轉型離不開MES系統的支撐,而微締軟件憑借其模塊化設計、行業深度適配及創新技術應用,已成為該領域的重要推動者。未來,隨著工業互聯網的深化,MES將不僅是生產管理工具,更是企業構建智能工廠的核心樞紐。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://www.sunnywu.cn/hangyexinwen/959.html 電子MES

模具運維管理,模具全生命周期管理